Summary: Für verschiedene Anwendungen stehen verschiedene Arten von Transformatoren zur Verfügung. Elektri...

Für verschiedene Anwendungen stehen verschiedene Arten von Transformatoren zur Verfügung. Elektrische Transformatoren werden verwendet, um Spannungspegel herauf- und herunterzustufen und den elektrischen Strom zu regulieren. Sie werden in der Energiewirtschaft, im Militär und in der kommerziellen Industrie eingesetzt. Sie sind in verschiedenen Größen und Leistungsklassen erhältlich.

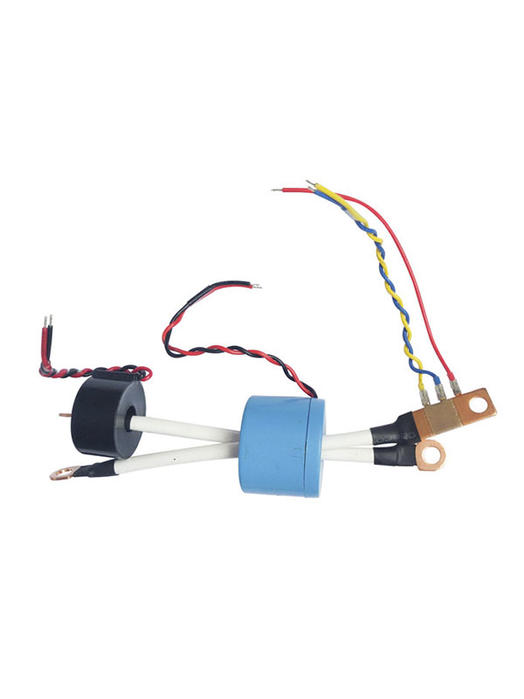

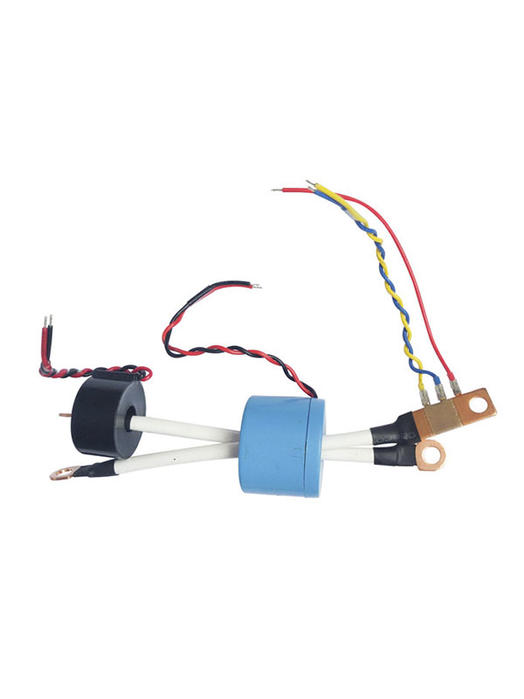

Ein Transformator besteht aus mehreren Teilen, einschließlich Kern, Wicklungen, Kühlrohren und Isoliermaterial. Der Kern trägt die Wicklungen und stellt einen Magnetkreis bereit. Die Wicklungen bestehen aus Kupfer und sind isoliert. Das Isolationsmaterial besteht aus Papier oder Pappe. Außerdem kann das Isolationsmaterial aus Bakelitrohren oder Glashülsen lackiert sein. Der Transformator ist durch eine Epoxidbuchse geschützt, die dazu beiträgt, den Transformator langlebig zu halten.

Der Transformatorkern besteht aus Weicheisen, das Wirbelstromverluste reduzieren kann. Es stellt auch einen Pfad mit niedrigem Widerstand für den Fluss des Magnetflusses bereit. Der Durchmesser des Kerns ist direkt proportional zum Kupferverlust und umgekehrt proportional zum Eisenverlust. Es hilft auch bei der Verringerung des Hystereseverlusts. Der Kerndurchmesser ist standardisiert auf 0,18 mm bis 0,35 mm.

Die Hauptbestandteile eines Transformators sind der Kern, die Wicklungen, das Isoliermaterial und das Öl. Das Öl im Transformator wird verwendet, um die Spulenanordnung zu kühlen. Das Öl wird durch eine "Stream Line Filteranlage" gefiltert. Das als Kühlmittel verwendete Öl entspricht IS: 335. Ölgefüllte Verteilungstransformatoren sind in Einphasen-, Dreiphasen- und Niederspannungsausführung erhältlich. Das Öl wird auch durch Kühlrohre gekühlt.

Die Wicklungen des Transformators bestehen aus Kupfer. Eine dünne Schicht aus Blechen wird gestapelt, um den Kern des Transformators zu bilden. Der Durchmesser des Kerns ist normalerweise ein Standardmaß. Die Wicklungen sind um die Mitte des Kerns gewickelt. Außerdem sind eine Reihe von Anschlüssen auf Buchsen montiert, die mit den Wicklungsenden verbunden sind. Die Spulen sind verstärkt und die Wicklungen mit Isolierlack vorbehandelt.

1: Arbeitsumgebungstemperatur: -30 ° C ~ 55 ° C

2: Luftfeuchtigkeit der Arbeitsumgebung: relativ: 10 % ~ 90 %: absolut: < 29 g/m

3 ohne Kondensation 3: Lagerumgebungstemperatur: -40 °C ~70 °C

4: Arbeitshöhe: 0-4000 Meter, Nennleistung unter 2000 Meter, über 2000 Meter, für jeden 100-Meter-Anstieg, Derating 1%